出展者の見どころ:

出展者特集記事

ビューラー株式会社は、本社をスイスに置くビューラーグループの日本法人である。本社の創業は1860年で、穀物の製粉に使用するロールミルに初めて鋳造ロールを採用。製粉向け鋳鉄ロールミルを開発・製造販売し、現在では穀物・食品飼料など食品材料加工分野、さらには工業製品分野等に事業を拡大している。なかでも、湿式の粉砕分散技術は塗料、インキにも転用され、パッケージインキ向け分散機は世界市場で35%のシェアを獲得している。

日本法人は1974年に設立され、各種塗料、インキの製造、電子材料加工など様々な分野で、プロセステクノロジーの提案、拡販を行っている。もの作りはスイス本社中心だが、日本市場の技術レベルの高い要望に応えるべく、試作ラボを埼玉県朝霞市に設け、機器導入検討サポートを行っている。

nano tech 2025 では、インキ産業向けのローラーミルにはじまり、潤滑剤、電子材料、液晶用色材、リチウムイオン電池の電極スラリー/ドライ電極など様々な素材や用途に合わせた混練、粉砕・分散機を紹介している。また、高粘度から低粘度、ミクロンからナノサイズまでの加工プロセスについて、機械単体の導入からプロセス全体までを網羅し、設計・構築までのソリューションを提案している。

ここではビューラー社の粉砕・分散装置の進化と、本展示会での目玉展示である、リチウムイオン電池電極用スラリーの連続製造方式、同技術の方式のドライ電極製造方式への適用試験、および試作ラボである地域製品開発教育センター(RADEC)について紹介する。

1.粉砕・混錬装置の進化とその適用領域

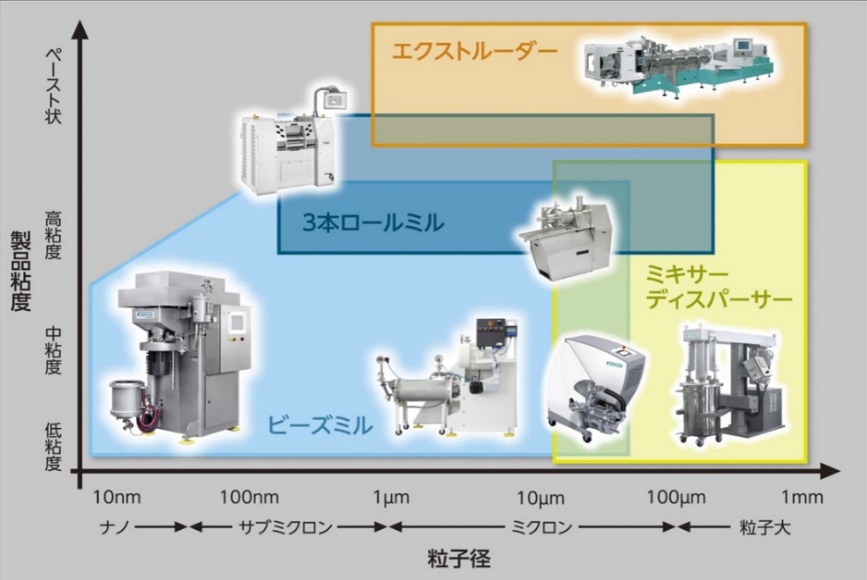

図1は、ビューラー社で展開しているビーズミル、ロールミル、エクストルーダー(混錬・押し出し)装置が扱う粒子径と製品粘度の適用領域を示している。それぞれ共通する適用領域はあるが、ビーズミルは粒子径100nm以下の微小材料に対して使い、ロールミルは回収効率が高く、200nm付近の金属の粉砕で使うことが多く、エクストルーダーは電極製造等の連続生産において効果を発揮する等の特徴を有している。

図1 : 粉砕・混錬装置群の適用領域

図2はビューラー社の粉砕分散装置群から代表的な装置を抜粋したものである。

図2(a)に示す湿式粉砕分散用ビーズミルMicroMedia InvictaTMは、最小20μmの微小ビーズの使用が可能であり、効率、生産性、流量を大幅に改善した。また、ラボ機から量産機までエネルギー密度が高く、硬いSiの微粒子化等に利用されている。その制御システムは、手動操作によるソリューションから、完全統合型プラント制御までに対応する。

図2(b)に示す研究開発用ビーズミルPML2は、プロセス開発に最適なプラットフォームで、ミル部は交換可能で各種アプリケーションに対応可能。高品質塗料・ディスプレイ材用および電子材料・印刷インキ・その他様々な実施例がある。モジュール設計であり、高度な柔軟性を発揮する。

図2(c)は業界スタンダードとなっている3本ロールミルTriasTMである。信頼性、高い歩留まり、温度の影響を受けやすい製品へのソフトな分散、脆弱な材料に対するコンタミレスプロセスも容易に行えるなどの特徴を有し、印刷インキやペースト製品(電子・ハイテク産業向け)等の製造に広く使われている。TriasTMを筆頭にさらに進化させるべく、継続的な開発を進めている。

図2 : 粉砕分散装置群から抜粋

2. リチウムイオン電極スラリー製造に向けた連続混練プロセス

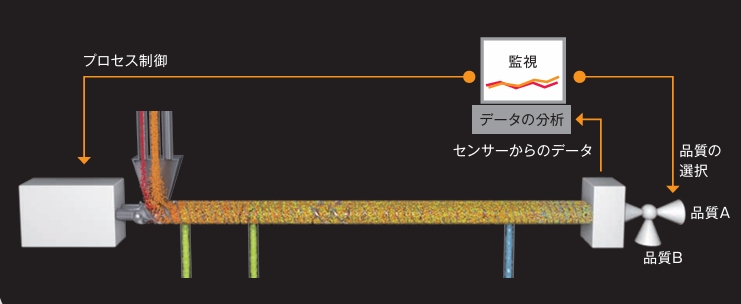

本プロセスは原料の連続供給、予備混合、混練微細化、および脱気などの基本動作を一台のツインスクリューミキサーを中心にして行うもので、ミキサーの連続稼働システムの構成を図3に示す。水平に設置されたミキサーの左端に活物質、導電助剤、バインダーが投入され、途中の下から溶剤またはバインダーが追加される。混練され右端に出力される生成物はインライン検査エキスパートシステムQuaLIB™により粘度・密度・原料・温度・圧力・消費電力の重要管理項目が検査され、そのデータに基づきプロセスが制御され、また不良品は選り分けられる。このようにして完全連続式の混練技術が実現する。

図3 : QuaLIB™ を用いた連続混練システム

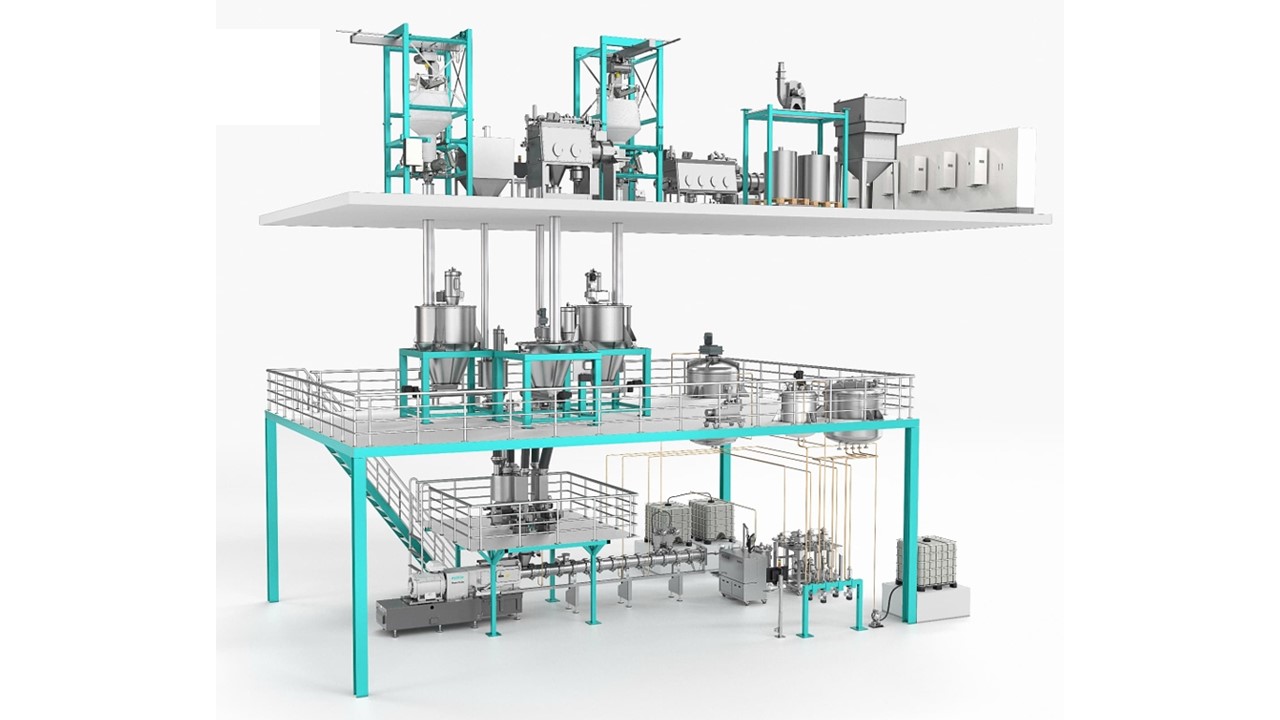

図4はリチウムイオン電池電極用スラリー連続製作プラントの全貌である。3段のステージの一番上から原料を投入し、原料は自重で落ちながら事前処理を行い、最下ステージのエクストルーダーに投入される。

このシステムは生産性が高く、研究開発用の20l/hから、最大生産用2,400l/hまで5段階の製品を用意しており、バッチ処理方式に比べて、大規模な生産設備に対する投資も大幅に削減される。

運用コストとしても、製品特性が同じ場合に比エネルギーの量が1/3、生産性は6倍である。また、オペレータ数も50%削減できる。

このシステムは現在海外で80件の販売実績があり、導入のためのテストは、本社のラボで可能である。

日本ではまだ実績がないが、4項で述べるRADECに研究開発用の小型エクストルーダーの本体部分を導入予定で、購入検討のテスト使用ができるようになる。

図4 : 電池電極スラリー連続製作プラント

3. リチウムイオン電池の製造コストを削減するドライ電極製造への連続混練技術の適用

ドライ電極とは溶剤を使用せず、乾いた状態で、材料を混練しようとするもので、これにより大きなエネルギーと時間を必要とする溶媒乾燥工程を省略できるので、近年その開発が注目されている技術である。ビューラーは、PTFEをバインダーとして、連続混練装置を使用することにより、ドライ電極用のフレーク状材料を製造し、これをカレンダリング、ラミネーションプロセスにより成膜し、Al箔に貼り付ける試作に成功している。しかし、製品化にはなお時間が必要とのことである。

4. 地域製品開発教育センターRADEC

ビューラーは高度な湿式粉砕分散技術を備えたテストルームやサンプル評価室からなる最先端の試験施設「RADEC」を埼玉県朝霞市に設けている。印刷インキ、電子材料、コーティング、ナノテクノロジーなどの分野で製品開発に取り組んでいる人達に利用していただき、ビューラーの専門エンジニアの協力のもと、目的達成に最適な加工装置選択と加工システム構成を構築し、開発製品の生産プロセスの品質と効率性向上に役立てていただくことを期待している。

以上

(注)図はビューラーから提供された。

小間番号 : 4L-17

Copyright© 2025 JTB

Communication Design, Inc. All

rights reserved.